Проект освоения серийного производства отливки "Гильза блока цилиндров" из специального серого чугуна на филиале ОАО "Управляющая компания холдинга "Минский моторный завод" в г. Столбцы.

В 2012 году ОАО "Управляющая компания холдинга "Минский моторный завод" начало реализацию инвестиционного проекта - строительство "Производства высокоточного, высокопрочного чугунного литья на филиале в городе Столбцы". Первым этапом реализации этого проекта стало строительство участка производства отливки "Гильза блока цилиндров" центробежным способом литья производственной мощностью 8 тыс. тонн годного литья в год. В декабре 2012 года были начаты строительно-монтажные работы по устройству корпуса первой очереди строительства этого проекта. В это же время ОАО "Управляющая компания холдинга "Минский моторный завод" объявило процедуру закупки полного комплекса технологического оборудования с технологией получения отливки "Гильза блока цилиндров". Особенностью данной процедуры закупки явилось то, что основными условиями для выбора поставщика технологического оборудования и технологии стали его опыт и технические возможности при реализации подобных проектов, современное высокотехнологичное оборудование от производителей с безупречной репутацией, минимально допустимый вес получаемой отливки и уровень максимально допустимого брака не более 3%. Данные критерии, с учетом того, что до выполнения этого проекта ОАО "Управляющая компания холдинга "Минский моторный завод" закупало отливки или заготовки (полуфабрикат с выполненной черновой механической обработкой) на заводах Украины, Российской Федерации, Республики Польша, Чехии и Республики Беларусь, имевшими вес от 10 до 13 килограмм, были очень серьезными.

В результате конкурса был выбран поставщик - наше головное предприятие GUSS-EX Group (при непосредственном и прямом участии СООО "БелЛитМаш"), которое имеет богатый опыт работы в литейной промышленности, является эксклюзивным дилером ведущих мировых производителей литейного оборудования и материалов для литейной промышленности, имеет большое количество реализованных крупных проектов в Республике Беларусь и в Российской Федерации, имеет богатый, накопленный десятилетиями опыт, а также собственное литейное предприятие. Все эти критерии позволили именно нашей группе предприятий реализовать этот технически и технологически непростой проект получения отливки "Гильза блока цилиндров".

Для реализации проекта нами было выбрано следующее технологическое оборудование:1. Среднечастотная тигельная индукционная плавильная установка для плавки чугуна типа 2MFTGe 1500 / 1200 кВт / 250 Гц - SC Monomelt, производства немецкого предприятия "OTTO JUNKER GmbH", - где ёмкость каждого тигля составляет 1500 килограмм, мощность плавильной установки 1200 кВт, частота 250 Гц. Плавильная установка состоит из двух плавильных печей с раздельным источником питания. Данный тип плавильной установки был выбран по желанию Заказчика и укомплектован автоматическими вибрационными загрузочными тележками. Эта современная плавильная установка помимо стандартного программного обеспечения (стандартных программ работы плавильной установки) имеет режим "холодный старт", позволяющий в желаемое время автоматически произвести нагрев полностью охлажденной футеровки тигля до заданной температуры, зависящей от производителя огнеупорных футеровочных материалов; программу "плавка", позволяющую произвести процесс плавки при минимальном энергопотреблении, причем необходимую производительность плавки можно задавать вручную и автоматически, как и осуществлять точное управление плавкой и правильным вычислением температуры ванны печи без перегрева; программу "термостатирование", позволяющую автоматически и без непосредственного участия оператора выдерживать температуру расплавленного металла в печи в заданных пределах, потребляя при этом минимальное количество электроэнергии; программу "спекание", позволяющую автоматически произвести спекание новой футеровки тигля с желаемой скоростью в единице времени, что не требует использования дополнительно газовой горелки для этих целей; программу "перегрев", позволяющую автоматически и в короткий промежуток времени разогреть готовый к раздаче металл до температуры выдачи его из печи. При производстве плавильной установки реализована полезная для экономии электроэнергии технология концентрации мощности "Power - Focus", а также установлена программа "науглероживание", которая позволяет автоматически произвести переход при плавке со средней частоты на мультичастоту (технология "Multi-Frequency-Technology"). Технология концентрации мощности обеспечивает возможность автоматической или свободно выбираемой концентрации мощности в той секции индуктора (верхней или нижней), где она в настоящий момент необходима. Таким образом, если тигель плавильной установки наполнен только наполовину, подводимую мощность можно сконцентрировать в области дна тигля, после чего в данной зоне будет доступно больше энергии. С другой стороны, когда тигель загружен до максимума, подводимую мощность можно сконцентрировать в верхней секции индуктора, чтобы стимулировать движение металла в ванне печи для улучшения, например, перемешивания добавленной стружки или проведения процессов легирования и науглероживания. Технология мультичастоты основана на изменении частоты для оптимизации результатов плавки. Такой процесс может включать в себя этапы, начиная с повышенной частоты, адаптированной к крупности зерен шихты (250 Гц), затем автоматически идет снижение частоты после того, как произошла плавка, с тем, чтобы увеличить турбулентность ванны в полной печи для усиления эффекта перемешивания. Если необходима гладкая поверхность ванны в фазе перегрева, частота должна увеличиваться (125 Гц). Эта технология позволяет быстро расплавить мелкокусковой материал, произвести коррекцию химического состава (регулировку содержания углерода) в сжатые сроки при минимальном поглощении газа, уменьшить потери времени при плавке, снизить расход электроэнергии и оптимизировать использование потребляемой мощности.

2. Индукционная подогреваемая разливочная печь с системой управления стопором для выдержки и разливки чугуна типа 1RGDGe 2000 / 200 кВт, также производства немецкого предприятия "OTTO JUNKER GmbH", - полная ёмкость разливочной печи составляет 4000 килограмм, полезная ёмкость - 2200 килограмм, мощность - 200 кВт. Данная разливочная печь имеет особенность с точностью до 100 грамм дозировать порции чугуна и позволяет одновременно раздавать подогретый до необходимой температуры заливки с однородным химическим составом чугун сразу на две машины центробежного литья одновременно. Причем имеется возможность одновременно раздавать чугун одного химического состава для разных по весу отливок одновременно изготавливаемых на соответствующих машинах центробежного литья. Процесс разливки происходит полностью в автоматическом режиме без участия оператора. Отсутствие шлака при разливке также позволяет получать безупречное качество внутренней поверхности гильзы при центробежном литье, что позволяет снизить припуск на механическую обработку. Данный тип печи универсальный и позволяет работать как с серым чугуном, так и высокопрочным, меняя при этом только тип газа, который под давлением подводится в ванну печи. В случае работы с серым чугуном используется подготовленный сетевой сжатый воздух, а в случае работы с высокопрочным чугуном используется инертный газ. Важно также отметить, что для экономии средств Заказчика предприятием "OTTO JUNKER GmbH" была поставлена безопасная для эксплуатации в любое время года, даже в холодных климатических условиях, система охлаждения типа "вода - воздух" как для плавильной установки, так и для разливочной печи. Эта система не требует применения дорогостоящего гликоля для охлаждения. Внутри контура используется подготовленная вода из сетевого водопровода. Особенностью этой системы является то, что даже в зимнее время и при больших морозах исключено замерзание воды, проходящей через градирню, которая находится на улице, даже при аварийном отключении электроэнергии и полном отсутствии давления потока воды. При этом нет никаких сторонних автономных источников электроэнергии или иных подогревающих устройств. Данная система охлаждения позволяет Заказчику экономить значительную сумму средств за счет экономии электроэнергии и отсутствия потребности закупать дополнительное оборудование, обеспечивающее непрерывный поток воды через градирню и различные подогреватели.

3. Установка вытяжки и фильтрации газов производства итальянского предприятия "TVT Termoventiltecnica S.r.l." модели IMP-RF/JET 198/18/60. Эта установка предназначена для вытяжки и фильтрации газов от плавильной установки и от установки центробежного литья. Производительность установки очистки 47000 м3/ч. Особенностью данной установки является то, что для предотвращения чрезмерного износа фильтрующих элементов и обеспечения безупречной степени очистки газов в любую пору года, вне зависимости от температуры, влажности и климата, предотвращения замерзания фильтрующих элементов от конденсата зимой или в осенне-зимний и зимне-весенний периоды, эта установка обеспечена системой подачи реагента, нейтрализующего конденсат, который может образоваться при перерывах в работе из-за разности температур во времени суток внутри камеры фильтра и атмосферного воздуха, а также нейтрализации несгоревших частиц, которые могут повредить фильтрующий материал. Все это позволяет установке вытяжки и фильтрации газов работать эффективно и не терять эффективности очистки долгое время, без текущих ремонтов и преждевременной замены фильтрующих элементов, что также экономит заказчику значительные средства. Установка дополнительного подсасывающего клапана атмосферного воздуха на входе в искрогаситель и осевой циклон позволяет охлаждать температуру вытяжного воздуха от плавильной установки до не более чем 140°С, что исключает возможность повреждения горячими искрами фильтрующих элементов. Также нашими техническими специалистами была разработана и внедрена система, позволяющая частотному приводу дымососа очистной установки, имея электронную связь с плавильной установкой, регулировать мощность всасывания фильтрующей установки в зависимости, как от положения свода печи, так и от режима плавки. То есть, при загрузке разогретого тигля на начальной стадии плавления, а также при дозагрузке шихты, происходит максимальное выделение газов от плавильной установки. В это время привод дымососа установки вытяжки и фильтрации газов работает на полной мощности. При полном расплавлении, легировании, науглероживании и выдержке расплавленного металла, мощность привода установки вытяжки и фильтрации составляет от 30 до 50% от максимальной, в зависимости от положения свода, температуры металла и режима работы печи. При отсутствии металла в печи, при условии того, что она выключена, автоматически закрываются заслонки на воздуховодах вентиляции от плавильной установки и установка вытяжки и фильтрации газов обеспечивает удаление газов только от центробежных установок. Эта система позволяет экономить огромные средства на электроэнергию как от самого привода установки вытяжки и фильтрации газов, так и в результате интенсификации удаления газов от плавильной установки. Это объясняется тем, что в момент, когда металл полностью расплавлен в печи, дымовыделение из нее и так минимальное, следовательно, и производительность фильтрации нужна меньше. Это позволяет снизить потерю тепла и не охлаждать дополнительно и так холодный шлак от индукционной плавки, а также снизить потерю температуры металла в целом до минимума.

4. Автоматизированный комплекс дробемётной очистки отливок H12x14/3W1E, включая систему пыле - и газоочистки (патронный пылесборник) CDR-12, производства предприятия "STEM D.o.o.", Словения. Эта установка используется для очистки отливок от остатков противопригарной краски на наружной поверхности и окалины на внутренней поверхности отливок с целью исключения засорения возвратной сухой стружки от механической обработки и безупречного качества наружной и внутренней поверхностей при базировании отливок в оснастке при механической обработке. Это позволяет, в свою очередь, исключить возможное дополнительное биение отливки в оснастке и исключить брак механической обработки по чернотам.

5. Комплекс для брикетирования сыпучей чугунной стружки на базе пресса с горизонтальной подачей и бункером ArnoBrik-12, производства предприятия "ATM Recyclingsystems GmbH", Австрия. Данный комплекс позволяет получать брикеты из сухой чугунной стружки требуемого размера и плотностью не менее 5300 кг/м3 в полностью автоматическом режиме. Усилие прессования прессующего цилиндра - 4200 кН. Несмотря на то, что тип поставленной плавильной установки позволяет эффективно переплавлять рассыпную чугунную стружку, данная установка была поставлена по желанию заказчика для интенсификации процесса плавки, так как в каждой металлозавалке доля стружки как возвратной от обработки гильзы, так и стружки, образованной от механической обработки иных отливок, составляет от 40 до 70%.

6. Две автоматизированные карусельные машины центробежного литья типа Turntable TT10SH, производства предприятия "Küttner GmbH & Co. KG", Германия. Номинальная производительность каждой машины составляет минимум 70 отливок / час. Каждая центробежная машина работает отдельно и не зависит от работы другой. Данная установка центробежного литья состоит из десяти позиций, на каждой из которых в автоматическом режиме выполняются заданные технологические параметры литья, позволяющие получать желаемый результат, качество и свойства отливок. На первой позиции происходит точное дозирование по весу металла в разливочный ковш, подача с точностью до грамма модификатора в струю расплавленного металла из разливочной печи в промежуточный ковш, непосредственно сама автоматическая заливка металла из ковша заливочного манипулятора во вращающийся кокиль с заданной скоростью заливки, которая устанавливается для соответствующей отливки. На второй, третьей, четвертой и пятой позициях происходит кристаллизация отливки и автоматическое охлаждение кокилей и самой отливки по программному алгоритму, заложенному в программном обеспечении. Данная программа автоматически рассчитывает количество воды, необходимой для охлаждения отливки и формы до запланированной температуры в зависимости от конфигурации и материала кокиля, материала, конфигурации, веса отливки и желаемого получения твердости литья, температуры форм в разных точках перед заливкой и температуры охлаждающей воды. Причем вода подается в направлении вращающейся формы из форсунок, которые можно разместить таким образом, чтобы интенсивность охлаждения в разных частях формы была разная, регулируя тем самым твердость отливок по всему телу в желаемых пределах. Также на пятой позиции происходит съём торцевой замыкающей крышки кокиля и установка этой крышки на промежуточную позицию для крышек на поворотном столе. На шестой позиции происходит автоматический съём отливки из кокиля и укладка ее в тару. На седьмой позиции происходит контроль температуры крышки и кокиля в месте установки крышки, очистка кокиля и крышки от остатков противопригарного покрытия. На восьмой позиции происходит контроль температуры кокиля в области задней стенки, принудительное (в случае, если температура крышки выше допустимой) охлаждение крышки, покраска крышки и покраска кокиля. Причем покраска происходит распылением в автоматическом режиме с желаемой толщиной противопригарного покрытия. На девятой позиции происходит сборка кокиля (установка замыкающей крышки). На десятой позиции происходит контроль сборки кокиля и набор нужной частоты вращения кокиля. Программное обеспечение центробежной установки обеспечивает контроль и отображение на монитор визуализации состояния всех узлов и манипуляторов установки в текущее время на всех позициях, а также позволяет записывать основные параметры работы и протекания технологического процесса по изготовлению отливок. Ручное вмешательство оператора в протекание основных технологических параметров исключено системой защиты установки. Также есть возможность внести в базу данных наилучшие параметры работы для каждой из изготавливаемых отливок: заданный вес металла, необходимый вес модификатора, частоты вращения кокилей на всех десяти позициях, скорость заливки и охлаждения кокильной оснастки, величина хода съёмщика отливок, режимы работы покрасочной станции и т.д. Это позволяет быстро, при смене оснастки, переходить от изготовления одной отливки к другой без потери во времени при наладке. Все технологические параметры автоматически задаются центробежной машине одним нажатием кнопки. Вместе с самими центробежными установками поставлены два комплекта стальной кокильной оснастки.

7. Комплект лабораторного оборудования для проведения точного спектрального экспресс-анализа, проведения всех возможных механических испытаний и микроструктурного анализа, а также для оперативного приготовления микрошлифа. Подбор оборудования позволяет оперативно выполнять все эти работы лишь одним лаборантом.

Все выше перечисленное технологическое оборудование для изготовления отливки "Гильза блока цилиндров" комплектно поступило Заказчику на строительную площадку через девять месяцев после подписания контракта на поставку. В то время там активно велись строительно-монтажные работы по устройству фундаментов под оборудование и всех необходимых инженерных сетей для обеспечения подвода к оборудованию электроэнергии, сжатого воздуха, природного газа.

Со слов технических специалистов Заказчика - ОАО "Управляющая компания холдинга "Минский моторный завод" - многие специалисты других заводов - изготовителей и поставщиков гильзы блока цилиндров скептически относились к технической возможности реализации данного проекта и не верили в возможность осуществления его при таких ограничениях по максимальному весу отливки 8,7 кг, при весе той же отливки на сегодняшний момент в среднем от 10 до 13 кг, да и максимальный уровень брака не должен был превышать 3%. При этом у Заказчика не было ни опыта изготовления данного литья, ни специалистов, которые работали на литейном производстве. Но, несмотря на это, была проведена огромная коллективная работа, как со стороны Заказчика, так и со стороны поставщика оборудования и технологии - предприятия GUSS-EX Group (при участии СООО "БелЛитМаш") и, как результат, данный проект был выполнен полностью в соответствии с желаниями и требованиями Заказчика.

Все поставленное технологическое оборудование было смонтировано и запущено в эксплуатацию в самые минимально возможные сроки, весь рабочий и технический персонал Заказчика был обучен не только управлению оборудованием, но и его техническому обслуживанию, ремонту, настройке параметров работы оборудования, обучен проведению футеровочных работ. Также предприятием GUSS-EX Group была разработана, опробована и передана Заказчику вся необходимая технологическая и конструкторская документация. Были разработаны и переданы все необходимые технологические инструкции для выполнения работ по плавке специального серого чугуна, составлению баланса шихтовых материалов в металлозавалке, проведению футеровочных работ для плавильной установки, разливочной печи, разливочной посуды центробежных машин и разливочных ковшей, разработаны и переданы технологические инструкции по работе и настройке разливочной печи, центробежных установок, автоматического комплекса для брикетирования сыпучей чугунной стружки, автоматизированного комплекса дробеметной очистки, разработаны и переданы технологические инструкции по проведению точного спектрального анализа, механических испытаний и микроструктурного анализа.

Окончательной стадией передачи технологии стала ее отработка в реальных производственных условиях обученными специалистами Заказчика под надзором специалистов от предприятий - изготовителей оборудования и от предприятия GUSS-EX Group, а также разработка окончательного технологического процесса для Заказчика, начиная от расчёта шихты и ее загрузки в печь для плавки, заканчивая готовой, проверенной на механические испытания и микроструктурный анализ, годной продукции (отливки "Гильза блока цилиндров"), которая после подвергается черновой механической обработке на тех же производственных площадях.

В результате реализации данного проекта были достигнуты следующие результаты:

Максимальная мощность плавильной печи составляет по факту 1270 кВт, при ёмкости каждого тигля плавильной установки 1500 кг. Фактическое время расплавления полного объема металла в тигле составляет от 28 до 33 минут. При этом массовая доля чугунной стружки в металлозавалке составляет от 45 до 65%, а также на этом производстве используется стальной лом с очень низкой насыпной плотностью - в виде отходов собственного прессового производства Заказчика из фасонной тонколистовой высечки;

Общее время от начала загрузки до раздачи перегретого чугуна в разливочный ковш, из которого металл переливается в разливочную печь, составляет от 45 до 50 минут. То есть, в среднем, требуется около 17 минут для того, чтобы скачать шлак, измерить температуру, перегреть металл до температуры 1500⁰С для очищения расплава от газов и окислов, провести пробоотбор, определить химический состав полученного чугуна, произвести корректировку химического состава, выполнить науглероживание, повторно перегреть чугун до температуры 1560⁰С и раздать металл из печи в ковш. Потребление электроэнергии плавильной печью составляет 500 - 520 кВт*ч/т. Эти данные для огнеупорной футеровки после проведения на ней более 200 плавок. На новой футеровке суммарное потребление электроэнергии меньше на 5 - 7%. Такой результат можно назвать очень высоким достижением, так как для плавки используется шихта, содержащая в металлозавалке не менее 45% чугунной стружки и тонколистовой фактурный стальной лом с низкой удельной плотностью, и так как плавиться синтетический специальный серый чугун путем проведения науглероживания. Следует также учитывать, что производство в настоящее время работает только в односменном режиме работы. За две нерабочие смены тигель плавильной печи успевает остыть, что также сказывается на среднем потреблении электроэнергии.

В качестве мер интенсификации плавки Заказчику рекомендованы следующие: использование чистого без ржавчины углеродистого и высокоуглеродистого стального лома с большей насыпной плотностью, использование при плавке минимального уровня "болота" в печи между плавками на уровне 200 - 250 кг, а также выполнение загрузки и дозагрузки рассыпной или брикетированной стружкой на зеркало уже расплавленного металла, что позволит значительно сократить время плавки и еще более снизить потребление электроэнергии. На основании выше сказанного можно сделать вывод, что достичь такие хорошие результаты при плавке позволили следующие факторы: качественное изготовление и подбор самой плавильной установки с программным обеспечением со встроенными стандартными и опционными программами и режимами работы для интеллектуального ведения процесса плавки, подбор производителя огнеупорных материалов, рациональная технология порядка загрузки, дозагрузки и плавления шихты, оптимизация работы вытяжной системы и грамотный подбор плавильного, разливочного и литейного оборудования в целом.

Поставленные предприятием GUSS-EX Group машины центробежного литья от немецкого производителя "Küttner GmbH & Co. KG" и наша технология получения отливок "Гильза блока цилиндров" позволяют изготавливать Заказчику данные отливки весом до 8,7 кг с количеством брака не более 0,3%, а при изготовлении этих же отливок с весом 8,3 - 8,5 кг брак составляет не более 2,2%. Сегодня, при безусловном выполнении всех технологических регламентов и применении рекомендованных вспомогательных материалов, не встречаются свойственные для центробежного литья в металлический кокиль такие виды брака как отбел (его нет ни на наружной поверхности, ни на торцах), трещины, раковины и ликвация.

Припуск на механическую обработку наружной поверхности гильзы составляет 1 мм на сторону. Припуски по торцевым частям гильзы составляют по 8 мм на каждую сторону, причем срезаемая токарным обрабатывающим центром торцевая часть гильзы со стороны "юбки" имеет форму усеченного конуса, что также позволяет снизить металлоемкость отливки. Наличие такого малого припуска на наружную поверхность и по торцам объясняется безупречным нанесением путем распыления на металлический кокиль и замыкающие торцевые крышки противопригарного покрытия, которое позволяет предотвратить поверхностный отбел на отливках, защищает кокиль от перегрева, растрескивания и коробления, позволяет регулировать твердость получаемого литья путем количества ее распыления и получаемого слоя покрытия, - после съёма отливки практически вся краска извлекается вместе с отливкой, что облегчает или позволяет вообще не очищать кокиль после извлечения отливки от краски. Получаемые отливки в результате имеют очень высокое качество наружной (высокая точность с низкой шероховатостью) поверхности без отбела.

Получаемые отливки "Гильза блоков цилиндров" в результате отработки технологии и утверждения рекомендованного химического состава имеют следующие механические свойства: твердость 245 - 260 НВ (5/750), предел прочности при растяжении 310 - 350 МПа. Разность в показаниях твердости по всей длине гильзы не превышает 5 - 15 НВ. Также ругулировкой распылительных форсунок для охлаждения кокилей на центробежных установках достигается исключение разности показателей твердости по всей длине отливок, а также становится возможным регулирование твердости в большую или меньшую сторону в желаемой области поверхности отливки "Гильза блоков цилиндров".

ОАО «МИНСКИЙ МОТОРНЫЙ ЗАВОД»

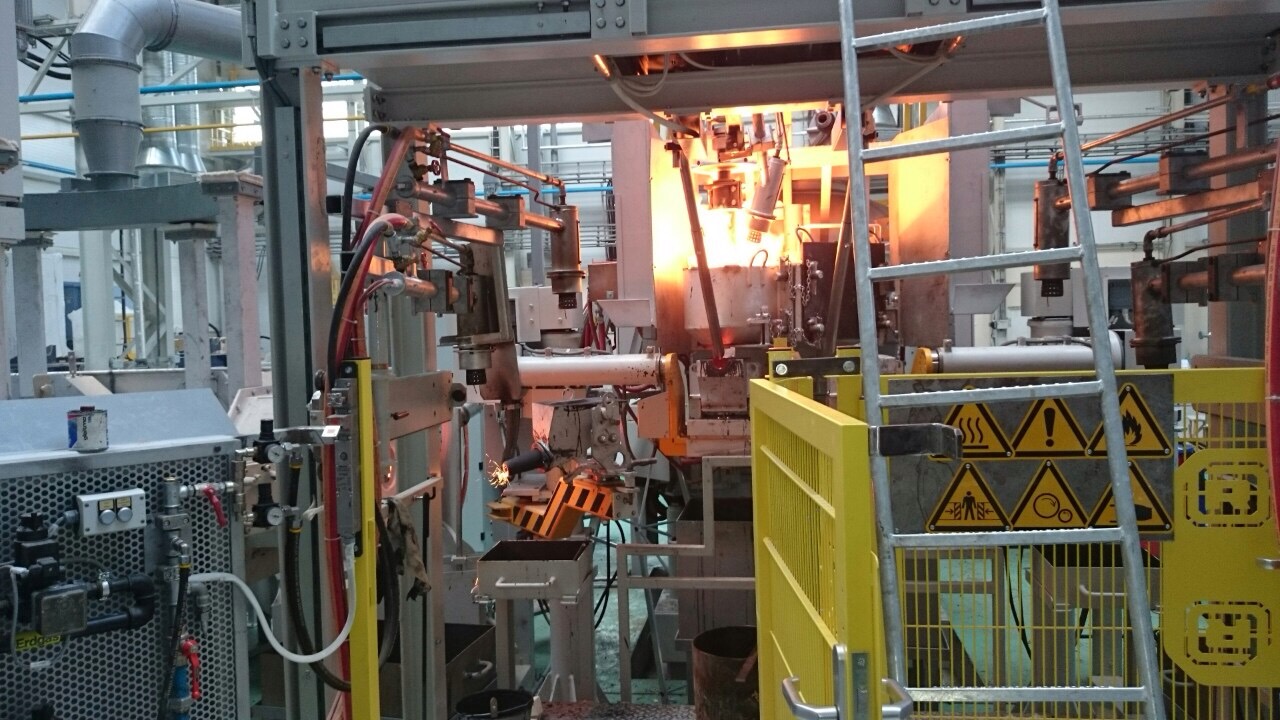

Автоматизированный процесс ведения плавки

Отливки после извлечения их из кокиля

Отливки после проведения дробемётной очистки

Полуфабрикат "Гильза блока цилиндров" после черновой механической обработки

Готовая продукция